失重喂料机的自动加料技术你了解吗?

失重喂料机的自动加料时随着净料斗重量下降,控制器还会测定和存储一组较多可达100个的喂料系数,其中每个系数均为在与该喂料系数相关联的料斗重量点处物料的平均堆堆密度指数。

低喂料系数表示要求采用越高的螺杆转速才能喂出给定重量的物料,这意味着物料堆密度已经减低。相反,较高的喂料系数反映了较高的物料堆密度,因为只要较低的转速就能输送相同的物料重量。

在失重喂料机喂料阶段的早期部分,螺杆转速相对恒定,因为喂料机计量区域内的物料堆密度相对恒定,比喂料周期后续时间段的堆密度高,不会发生显明变动。这是因为典型料斗内的上部物料很大方面上得到了下部物料的支撑,而且,依次再得到了料斗下部的锥形斗壁的支撑。随着喂料作业的继续,料斗料位下降,计量区域的顶部负荷开始减少,导致物料堆密度减低以及为了保持喂料速度所要求的电机速度的相应升高。当料斗重量达到补料要求阈值时,补料阶段开始执行。

在补料过程期间,SRT以补料请求时有效的转速开始,然后随着每个料斗重量“层”的发生,通过应用对应的喂料系数,修改转速。

通过采用这种越为复杂的方法,就可以流畅地退出补料阶段,返回至真的失重模式。此外,通过根据近期喂料周期历史数据在补料期间控制喂料机转速,就可以规避采用体积模式,切实保障失重喂料机的喂料精度。

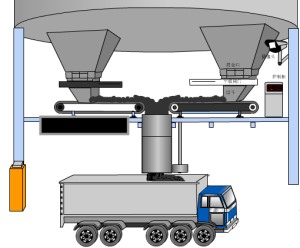

上一条: 定量装车系统钥匙管理器的详细解析

下一条: 定量装车机上位机系统的结构介绍