调速皮带秤在自动配煤控制系统中的优化

一、优化方案:

调速皮带秤直接安装在主皮带上,秤前后3对托辊间距需要调到1m,以保证称重的准确性。皮带秤在使用后须定期维护,标定是一种主要的方法,BEP型计量皮带秤为工艺秤,又是短皮带,不需实物标定,可以做现场模拟载荷标定。现场模拟载荷标定分动态链码和静态挂码2种方式。2种标定均可通过 INTECONT PLUS显示仪表完成。皮带秤主皮带不能安装纠偏装置,因为纠偏装置会给主皮带水平方向的力,影响称重数据。主皮带跑偏同样会使主皮带偏离称的中心线导致误差增加,所以须经常校正主皮带,并保证主皮带干净,下方的电离室不能进水,称重传感器和测速仪不能有煤渣等杂物,否则仪器会失灵或影响测量数据。

手动输入水分不能呈现真实水分,应加装水分测定仪,与计算机联网,水分测出后自动输入计算机进行动态调解。

采用减差式皮带会使误差累积,即1秤的误差会累积到3#以及以后的调速皮带秤,误差过大会造成圆盘给料机无法启动,所以需要跑空带校零位,每半年进行1次动态链码和静态挂码的标定,同时顺着皮带走向煤种配比应依次増大、可减小累积误差,然后在各个秤空载、带载联调,再对PID参数进行微调,直至满足要求。

二、优化成果:

系统优化后,运行一段时间,逐渐趋于稳定,配煤合格率提高,其主要特点如下。

1、系统通过以太网可实时监控配煤系统的配煤情况,掌握配煤信息,配煤系统工况由定性分析上升到定量分析。便于分析各仓、各机械设备运行状况。配煤系统在输入相应的参数后,可实现自动配煤,除去人为因素造成的配煤质量波动。皮带秤避免了核子秤的辐射,改良了操作环境。

2、每台带式输送机驱动装置的电机功率为4kW,取消带式输送机后,每年可节约大量电能。

3、带式输送机越短越容易跑偏,加快了皮带、托辊、滚筒的磨损,并经常引发单条或多条称量皮带机停止运行。采用减差工艺取消称量带式输送机,大大降低了劳动强度,提高了工作效率

4、调速皮带秤运用现场总线的通讯模式,现场的测量数据能够及时传送到PLC,同时还避免了大量的电缆铺设,整套系统易于维护。

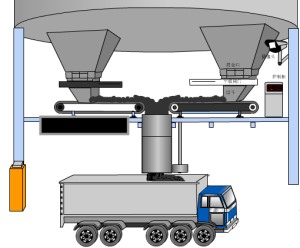

上一条: 定量装车机动力结构的设计

下一条: 混煤机四车定位系统的实际应用案例