某烧结厂调速皮带秤问题解析及改进

一、存在问题:

某烧结厂3#机组配料室有12台料仓选用了调速皮带秤进行配料的作业,其中6个混合料仓经过圆盘式给料机进行调节速度,2个生石灰仓经过星型卸灰阀调节速度,剩余的4个辅料仓(白云石和煤粉)为皮带秤直接进行拖拉给料(直接调速)。其9号煤粉仓皮带秤曾经出现了头轮和皮带打滑的状况,因岗位工作人员未及时巡检,主控工监控未就位,未能够及时的发现异常状况,致使了断煤40分钟,造成了严重的影响。

经过调查,当时组态画面对9号仓的下料量设定值为13.75t/h,从监控历史曲线图1中可以看出(图中白色曲线为配料9号仓的下料量反馈趋势):在18:20之前下料量反馈值波动较大,此时生产为正常下料阶段,下料量反馈值波动范围在±1.5t/h左右。而18:20至19:00这段时间内曲线基本成一条直线,为非正常下料阶段,下料量反馈值稳定在13.75t/h左右,波动范围在±0.2t/h以内。原因分析为9号仓调速皮带秤皮带过松,导致尾部被料压死后皮带开始打滑,而计量仪表一直能收到称重信号和测速信号,故下料量趋势图中有40分钟下料曲线没有变化。

二、改进措施:

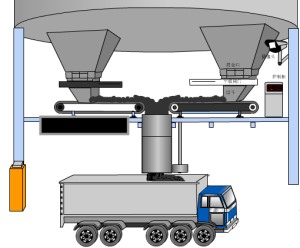

针对上述情况,除了要求岗位上加强巡检外,自动化仪表人员结合生产工艺控制要求,对9号煤粉仓下料量反馈值波动范围低于正常值时做了报警,PLC控制程序修改如下(见下图)。

图中SUB为减法功能块,ABS为功能块,LE为小于等于功能块,TON为通电延时功能块。9号仓的画面设定量为IN1,反馈量为IN2,两者相减取对值,当对值小于等于0.3时(视现场具体情况而定),延时120秒输出Q报警,如果对值无法持续120秒小于等于0.3,则无报警输出。

三、结语:

试验证明,此监控程序确实能在出现类似情况时及时发出报警信号,使主控工能及时对配比进行临时调整,保持烧结生产的连续性。今后还将对其他区域的调速皮带秤下料监控程序进行优化,进而保持烧结生产的稳定,提高烧结矿的各项质量指标。

上一条: 配煤机软件系统的整体设计

下一条: 配料秤硬件系统中部分构件的设计