某碳铵厂定量包装秤的问题分析与解决

某厂碳铵包装原采用手工包装,存在着劳动强度大、计量精度差、劳动效率低等问题。后来运用了1台引进的自动定量包装秤,因生产厂家在设计上对其运行的恶劣环境未加以考虑,经半年的运行,发现该机故障率高,无法连续运行。以下是问题分析与解决:

一、存在问题:

技术人员研究后先后找出了该自动包装秤存在着如下问题∶

(1)料仓拱料,造成包装秤不下料,包装工经常要敲打料仓;

(2)称重传感器故障频率较高,造成包装重量不准而返工;

(3)控制线路复杂,故障点多且查找故障难度大;

(4)机架振动。因机架振动而引起整个称重机构振动,导致的后果是∶①清零差别;②称量重量达到临界重量引起控制信号误输出,引发程序缺陷问题。

(5)原自动定量包装秤在夹袋后及时清零,影响称量精度。由于夹袋后称量机构存在抖动现象,此时及时进行置零操作,称重控制器得到的起始重量不是零,而在-0.12~0.15之间,导致称量准确度低。

二、解决方法

(1)对料仓与螺旋送料器之间接口进行改造,消去拱料现象。

(2)称重传感器故障率高。通过调查得知、现用的称重传感器的防护等类为IP54,只能在-般环境下使用,IP67的同类传感器我国无生产,而引进的价格较贵,因此,采取了不锈钢外罩密封。

(3)简化控制线路,减少控制器件。

(4)将称重传感器从机架分离,设计传感器用架。

(5)修改PLC控制程序。增加延时继电器,解决夹袋后称量机构抖动中称重显示控制器置零的缺陷。

三、改造成果分析:

(1)节省劳力,减少开支。使用定量包装秤后,可缩减包装工,节约人工费支出。

(2)要有较高技术水平的维修人员。自动包装秤是为机电一体式产品,维修人员须具备一些技术知识,处理故障才能做到及时、准确。

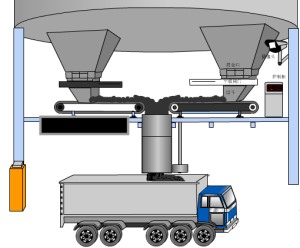

上一条: 在港口设立筒仓式配煤机系统的益处分析

下一条: 失重喂料机硬件系统工作实现的过程