增进定量包装秤自动控制功能的分析

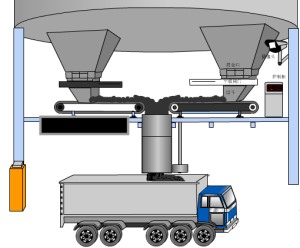

为了增进定量包装秤的精度和稳定性,自动称重控制器加入了大量的自动控制理论,具有很多自动功能,例如零点异常自动报警的功能、偏差自动报警的功能、零点跟踪的功能以及对自动落差进行修正的功能等等。以上功能有一个共同点,即都是以重量相关数据作为测量依据,主要有两个监测数据,一个是卸料后检测到的空秤值,另外一个是加料结束后检测出的满称值。在这一动态工作的基础上,操作人员很难准确衡量这两点的价值。为了解决这一问题,传统的方法是在每次进料操作前检测零点,然后在进料操作后检测满标度值,末后,将它们按顺序作为自动控制的数据依据。但是,定量包装规模不同,定量包装秤是一个动态的操作过程,相对而言,一些与权重相关的数据和信息从动态到静态的变化。因此,检测工作需要在相对稳定的时间内进行。如果每次检测到与权重相关的数据,就须等待秤处于稳定状态,然后检测到静态权重数据,从而延增工作周期,使工作效率降低,从而无法保持准确度的同时增进效率。

值得注意的是需要测量的数值须设置恰当,才能保持小料门一次关闭后可以符合要求的重量,否则,如若小门关闭一次后重量低于要求值,则需重新打开小门进料,造成定量包装秤有偏差的后果。另外,如果参数的变化不适当、不合理,也会出现小栅格馈电的现象。因此,操作前须对参数进行重新调整,以保持称重的准确性,避免偏差的现象。只有在保持精度的前提下,才能谈增进工作速度的方法。

上一条: 新混煤机的研发与使用优点

下一条: 配煤机称重传感器两大故障的处理