影响着定量包装秤静态精度的因素及解决

一、计量精度:

这里所提的计量精度,指的是定量包装秤控制系统之中计量部分静态的精度。影响该秤精度的主因有:

①传感器精度;②故大器精度;③A/D转换器精度与转换位长度;④微处理器内部处理数据长度造成的截断误差和舍入误差;⑤外界干扰。

我们可以通过选用品质较高的传感器、放大器与A/D转换器并合理选择微处理器内部数据长度,以获得稳定的精度,符合应用要求。

二、控制精度:

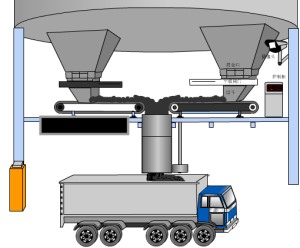

定量包装秤控制系统通过控制进料器而达到控制进入称景斗的物料重量,物料的重量相对于用户设定重量的精度,称之为控制精度。

这里我们可以看到,控制精度小于计量精度。

影响系统控制精度的因素很多,其中包装物料的影响如下:

物料的物理特性和包装机系统控制精度有着相当密切的关系,流动性好的物料,在进料时均匀、流畅,系统有较高的控制精度。反之,流动性较差的物料,其下料不均、粘滞、搭桥,将直接影响系统的控制精度,严重时,还将影响系统正常运行。

另外,如果物料于空气中下落的速度,物料的比重、粒度、湿度,下降的冲击力,气源压力,机械振动等,对系统的控制精度都有影响,并且,这些因素随机性较大,对于系统的控制精度与系统的稳定性都很不利。

对于定量包装秤来说,对称量过程中动态重量的快捷响应是控制器保持系统精度的先决条件。其一,由称重传感器来的重量模拟信号须快捷转换成数字量以提供给控制器。控制器里部亦应当快捷采集此信号,并滤除干扰。通过优化运算后,控制器输出控制信号。上述这些过程,控制器处理越快,控制的精度便越高。

上一条: 定量包装秤部分控制仪器的设计要点

下一条: 详聊成品油定量装车系统的配置与维护